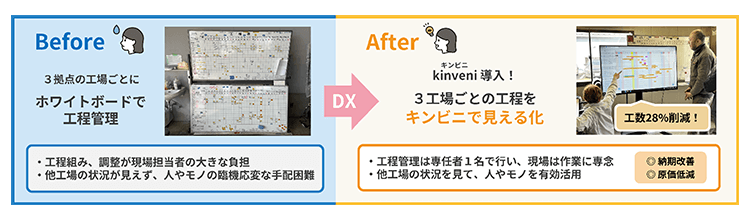

概要

株式会社トライテック様は、これまで製造における工程管理を工場ごとにホワイトボードを用いて行っており、スケジュール変更や進捗状況の共有に時間と手間がかかっていました。そのような中、kinveniシリーズ ガントチャートを導入し、業務改善を実現されました。kinveni導入後は、進捗管理の効率化、情報共有の円滑化、スケジュール調整の手間削減など、様々な効果を実感されています。

事例先のお客様

企業名:株式会社トライテック様

大分県に拠点を置き、国内外大手製鉄メーカー向けの特殊工具の他、土木製品、製缶品、溶射品を設計、製造、販売されています。「不可能を可能にする会社」の経営理念をもとにお客様の課題を解決し、共にモノづくりの未来を作っていくパートナーとなることを大切に考えておられます。

課題

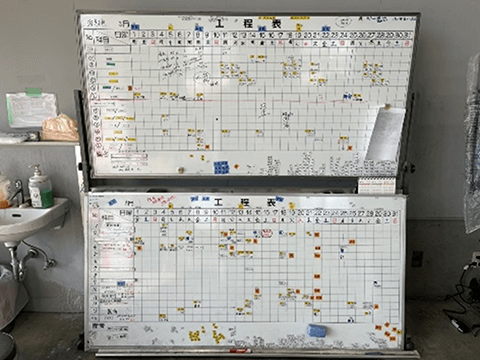

これまで、各案件の工程管理を3ケ所にある工場ごとにホワイトボードで行っていました。そのため、突発的な案件が入った場合やスケジュールに変更が生じた際は、消してから書き直さなければならないといった手間が発生していました。また、ホワイトボードを用いた工程管理では、営業、購買、製造といった部門間の連携がスムーズに行えず、進捗状況の共有に膨大な時間がかかっていました。

解決策

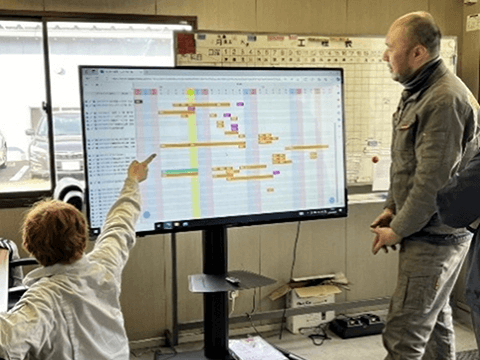

大分県のDX推進事業によって、既にkintoneを導入していたため、工程管理もkintoneでできないかと考えていたところ、パートナー様にkinveniシリーズ ガントチャートをご紹介いただき、検討した結果、導入に至りました。導入後は、工場ごとにホワイトボードで管理していた案件をガントチャートに集約して一元管理し、スケジュールの追加や変更はマウスのドラッグ操作で簡単にできるようになりました。

成果

案件をkinveniで一元管理したことで会社全体の受注案件の状況把握が容易になり、それぞれの案件における、各工程のタスクや担当者ごとの作業進捗も可視化され、進捗管理が効率化されました。

また、これまで各工場の担当者が工程スケジュールを組んでいましたが、kinveniに移行してからは1人が専任でスケジュールを組む体制になりました。これにより、工場ごとの担当者の工数も減ったことで、トータルで約28%の工数削減に繋がりました。

さらに、kinveniによって関係部署との情報共有がスムーズになり、工場の負荷状況を見て、他工場から応援を出したり、工場内でも他のメンバーのサポートに回れるようになったり、業務全体の効率化が進んでいるとのことです。

まとめ

本事例ではkinveniシリーズ ガントチャートを活用し、ホワイトボードでの工程管理から脱却したことで、進捗管理の効率化を実現されました。また、作業進捗の見える化によって情報共有が円滑化されたことで、結果的にお客様納期の改善や原価低減にも繋がり、大変満足されています。

今後もkinveniシリーズはお客様の様々な業務におけるDXをご支援いたします。

| クラウドサービスkinveniシリーズ ガントチャート株式会社シーアイエス |

記事提供元

https://www.cisjp.com