概要

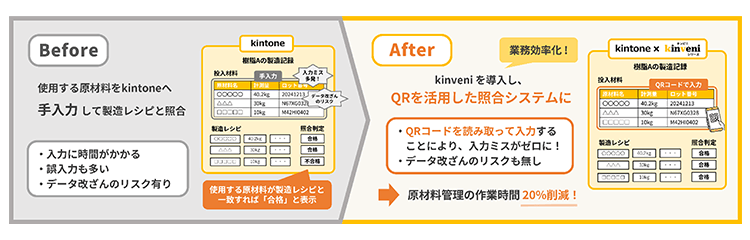

サンエス株式会社様は、製造工程の原材料管理において、これまで使用する原材料をkintoneへ手入力し、製造レシピと照合していましたが、入力ミスやデータの改ざんリスクなど、様々な課題を抱えていました。そのような中、kinveniシリーズを導入し、QRを活用した照合システムを作成することで業務改善されました。kinveni導入後は、入力ミスの解消、データの改ざん防止に加え、原材料管理における作業時間20%削減に成功しました。

事例先のお客様

企業名:サンエス株式会社様

石川県に拠点を置き、産業資材用の縫糸・コード類・撚り糸全般を製造・販売されています。自動車産業をはじめとする世界のものづくりを下支えし、社会に貢献していくという経営理念のもと、創業から75年以上高品質な製品をご提供し、お客様の多様なニーズに合わせた製品開発に取り組まれています。

課題

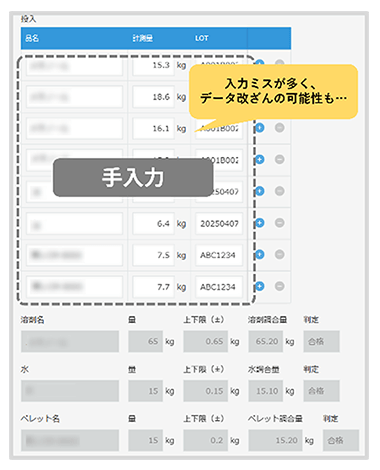

原材料管理において、取引先から”原材料を間違えるリスクを徹底的に排除すること”を求められている中、使用する原材料名や生産ロットを人がkintoneへ手入力し、そのデータを製造レシピと照合していました。

しかし、原材料名や生産ロットは、数字やアルファベットなど様々な文字列で構成されているため、入力に時間が掛かる上、誤入力も多く、さらにデータは容易に編集ができたため、改ざんのリスクも指摘されていました。また、原材料は人が倉庫在庫を目視で確認していましたが、その際の取り違えリスクを排除するためにも、QRコードを活用した照合システムを導入したいとのお考えがありました。

解決策

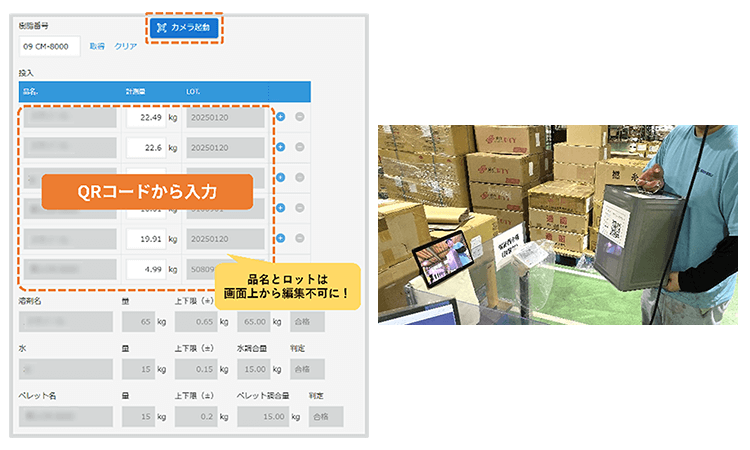

kinveniシリーズを導入し、原材料に貼り付けたQRコードを読み取って、製造レシピと一致しているかを照合するシステムを作成しました。データの改ざんリスクをなくすため、データはQRコードからのみ入力できる仕様にしました。

成果

データを手入力していた際は入力ミスが多く、何度も修正を繰り返していましたが、QRコードで入力することにより、入力ミスがゼロになりました。人が入力した情報ではなく、システムで読み取った情報と照合しているため管理レベルを強化できたと実感されています。

また、kinveniシリーズは1つのQRコードに複数の情報を入れ、読み取り時に分割して取り出し、任意のフィールドに入力できるため、読み取りの回数を減らすことができました。その結果、樹脂製造における原材料管理の作業時間を20%削減でき、業務効率化に繋がりました。

まとめ

本事例ではkinveni シリーズ QR・バーコード読み取りの導入により、原材料の管理レベル向上と現場の業務効率化が実現しました。お客様からは「照合作業の手間が減り、作業員からの評判も非常に良かったです」とのお声をいただいております。

今後もkinveniシリーズはお客様の様々な業務におけるDXをご支援いたします。

※QRコードは株式会社デンソーウェーブの登録商標です。

| クラウドサービスkinveniシリーズ QR・バーコード読み取り株式会社シーアイエス |

記事提供元

https://www.cisjp.com